船体の完成

船体が完成した。下の写真がそれだ。

浮力体が4分割、機関ケース、そして駆動パネルの、全部で6分割だ。そこに12本の支柱が加わる。私の軽のワンボックスカーの荷室にかろうじて収まる。いや、本当は少し大きすぎた。運転席を大いに圧迫して、運転しづらいほどだ。

最終的な完成まであとわずか。未塗装の支柱にペンキを塗り、機関ケースと駆動パネルをつなぐシャフトを作れば終わりだ。それと、いざというときのために、パドルも作っておかなければ。

失敗作の予感

しかし、現時点でこのボート、失敗作の予感ありありだ。

全体的に重過ぎる。おそらく最終的には100kgほどになるのではないか。ちゃんと浮きはするだろうが、いくら何でも重過ぎる。運動性能に劣る、愚鈍なボートになるのではないだろうか。

欲張って頑丈に、そして大きく作り過ぎたことも、失敗のひとつだ。クルマへの積み下ろし作業がきつくてかなわない。全長3.6m。分割しても1.8m。運転席を前にスライドさせないと、荷室に収まらない。分割して1.6m、繋いで3.2mが、クルマに積むのにちょうどよい長さだった。それに浮力体の厚みを30cmにしたのも欲張り過ぎだ。20cmでよかった。

おまけに組み立てに時間がかかり過ぎる。1時間20分もかかるのだ。分割にも同じ時間がかかる。強度を持たせるために、合計12本もの支柱でつなぎ合わせる構造にしたのだが、それを固定するボルト・ナットが全部で46組もあるのだ。しかも製作の精度が悪く、すべてのナットを締めるのに、穴の位置合わせに四苦八苦する。

さらに、船体を発泡スチロールで作ったのは、大きな誤りだった。車への積み降ろしに、ぶつけたり擦ったりしてはへこみ、張りぼての外皮が剥がれる。剥がれた外皮はその都度接着剤で貼り戻すが、こんなのきりがない。

張りぼても選択ミスだ。紙は意外に丈夫ではあるのだが、アクリルエマルジョン系の水性ペンキを使ったので、紙の繊維への浸透が悪く、少し擦れただけで剥がれるのだ。

ま、順を追って説明しようか。

誤算その1 発泡スチロール

発泡スチロールが身近に手に入る素材であることは間違いなかった。ホームセンターで、厚さ5cm、畳ぐらいの大きさの発泡スチロールの板が売っていた。それほど高価なものでもない。

そして接着までは問題がなかった。発泡スチロール専用の接着剤など使うと高くついてしかたがないから、コーキング剤のシリコンシーラントで代用したところまではすこぶるよかった。

まずは骨格を覆い、発泡スチロールの四角柱を作った。それを流線型に削ってゆく。

やってみてわかったが、発泡スチロールはカッターで切断するのに、極めて作業性が悪い。ボロボロ崩れて、刃物ではうまく切れない。スパっという切り口にはならないのだ。かといって目の粗いヤスリなど使ったら、部屋の中が悲惨なことになる。そうでなくても、粉々になった発泡スチロールの破片は静電気を帯びて、夜のうちに壁を登って天井に達する。まるで生き物のような動きだ。

だから、納得のいくまできれいに整形することができなかった。できれば表面を完璧な流線型に仕上げて、極限まで水の抵抗を減らしたかったのだが、発泡スチロールはそのような作業を受け付けてはくれなかった。

もうひとつの問題点として、やはり強度の問題があった。そもそも発泡スチロールは浮力体と割り切って、その強度にはそれほど期待はしていなかった。だから木材で内部骨格を作り、それを発泡スチロールで覆ったのだ。そして、発泡スチロールは表面がボロボロ崩れてくるから、表面を張りぼてで覆い、保護しようとしたのだ。しかし、外部から衝撃を受けると発泡スチロールはへこむので、張りぼての表皮が裂けるという問題があった。

これは発泡スチロールの問題であると同時に、張りぼてがうまくいかなかったという次項の問題でもある。

誤算その2 水性アクリルエマルジョン系塗料

これは経験してみなければわからなかったこどだから、しかたがない。水性アクリルエマルジョン系塗料には、期待した性能はなかった。

有機溶剤を使わないので、室内の作業に向いていることは確かだ。それでいて乾燥硬化後は強固な耐水性を持つ。厳密には水溶性なのではなく、本来は油性の塗料の粒子が水と混ざって乳液状になっているらしい。エマルジョンとは乳液のことのようだ。高機能な分、油性のペンキよりも、価格がずいぶん高い。それでも作業性の良さを優先した。結果としてペンキだけで大変な費用が掛かった。

誤算は2つあった。

まず、乾燥硬化後にカチカチに硬くならず、まるでビニールの膜のように柔軟性を持っていることだ。尖ったもので引っ掻いたら、表面にだけ傷がつくのではなく、深くささくれて、下手をすればえぐれる。衝撃を受ければへこみ、下地の発泡スチロールに衝撃を伝えてしまう。

期待したのは、紙(セルロース繊維)を芯材にしたFRPだ。本来ならガラス繊維とポリエステル樹脂もしくはエポキシ樹脂を使うのだが、そうするといつかボートを捨てるときに困る。そこで紙とペンキで代用したのだが、どちらかというとペンキの性能が期待通りではなかった。

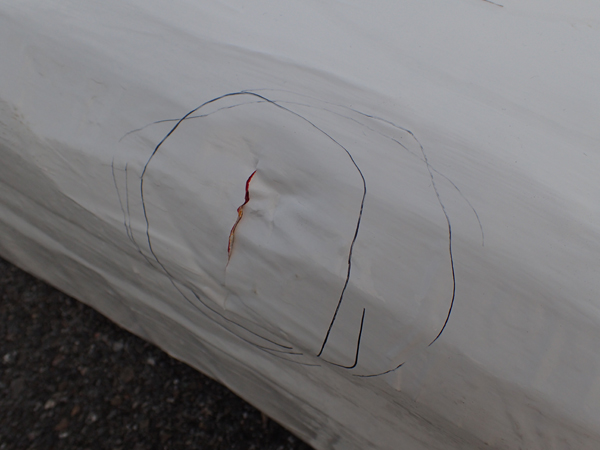

もうひとつの誤算は、空気の膨張による剥離である。下の写真がその現象だ。

作業を開始したのが昨年の冬、完成したのがこの初夏だ。寒い季節に閉じ込められた空気が、暖かくなって膨張し、表皮の弱いところ(複雑な形状をしたところ)を押し上げ、剥離して水膨れのように(空気だけど)なるのだ。上の写真のふくらみに針を刺すと、プシューゥと大量の空気が抜ける。

剥がれたのは発泡スチロールと紙の間ではない。幾重にも貼重ねた紙の間だ。紙と紙とはペンキで塗り固められているのだが、水性であるためか紙繊維へのペンキの浸透が悪く、正確に言えば、1枚の紙の表と裏で剥がれるのだ。

この水膨れができたからと言って強度に問題はないが、広い範囲に広がると、いつか破れて内部に水が浸入することになる。ボートの沈没を招きはしなくても、ただでさえ重い船体が、水を吸ってますます重くなる。

これから夏本番となる。暑いクルマの中で、この水膨れがあちこちにできやしないか、心配だ。

誤算その3 大きさと重さ

分割した状態で、私の軽のワンボックスカーの荷室にぎりぎり収まる。しかしぎゅうぎゅうに押し込まなければならない。形が直方体ならきれいに積むことができるが、でこぼこ、湾曲、突起があるものを押し込むのは一苦労だ。

しかもそれぞれに重量がある。簡単に滑り込ませることができない。突起やボルトが邪魔をして、引っ掛かる。腕力は限界。息が切れ、腕がしびれる。一気に無理やり押し込むしかない。そのたびに船体が傷つき、修復が必要だ。

おまけに、組立てと分解が大変すぎる。支柱とボルトの数が多すぎるのだ。前後の船体をつなぐためだけに片側4本(4隅)の支柱を使い、支柱1本につき4本のボルトを締める。ということは左右の船体だけで8本の支柱があり、32本のボルトを締めなくてはならない。その他を加えて、全部で12本の支柱と46本のボルトがある。組立てにも分解にも、1時間以上かかる。

実際にはボルトは埋め込んであって、ナット側を締めるのだが、精度が悪くて支柱の穴とボルトの位置が合わない。それを無理やり押し込んで、ナットを締める。無理に力を込めたら、ステンレスのナットがかじりついた。これがうわさに聞くステンレスのかじりか。ほんとに起こるんだな。しかたなくボルトを切断して、埋め直した。

なぜこんなことになったのか? 頑丈に作り過ぎたのだ。車載してみるのはひととおり作った後なのだから、当初は全く想定外だった。製作の初期に「クルマに楽に積めること」というコンセプトはなかった。

強度や運動性能を落としてもいい。楽にクルマに積めること。そのために軽く小さく作ること。そして楽に組み立てられること。これらの条件を満たす必要があったのだと、今更ながら気づいた。

とはいえ、これは最初の1艘目。失敗から学ぶ、そのために敢えて失敗を恐れないという心意気が必要なんじゃないか? だから失敗作の予感があるものの、このまま進水式まで突き進むぞ!